I. Introducción

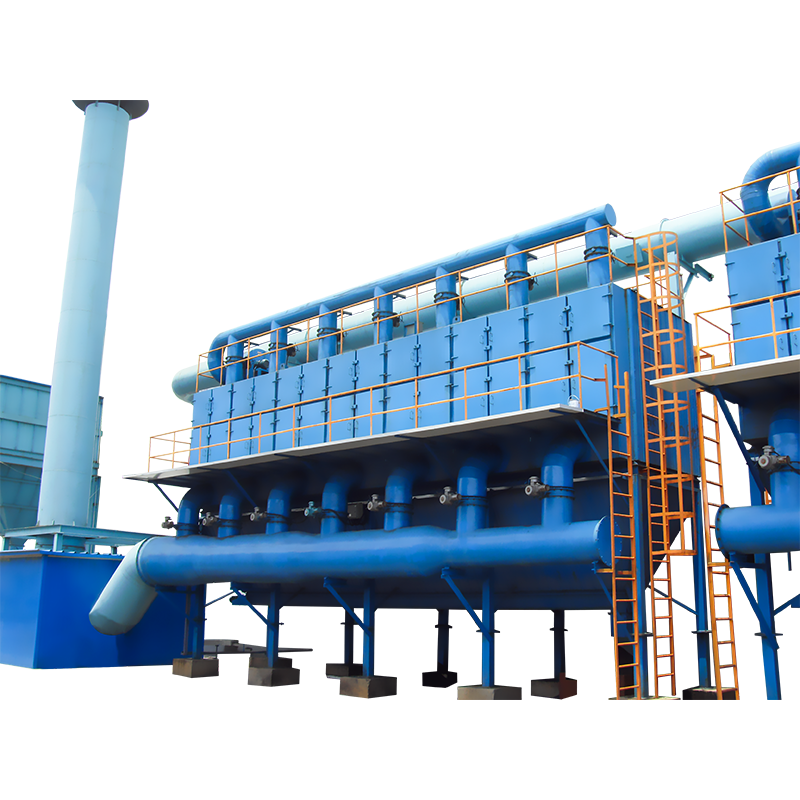

Los entornos industriales, desde plantas de fabricación hasta sitios de construcción, a menudo están cargados de partículas en el aire. Este "polvo industrial" plantea una miríada de desafíos: puede ser un peligro para la salud significativo para los trabajadores, contribuir a condiciones de trabajo inseguras (por ejemplo, visibilidad reducida, riesgos de deslizamiento), acelerar el desgaste y desgarrar la valiosa maquinaria y conducir a la incumplimiento ambiental. Para combatir este problema generalizado, los colectores de polvo industrial sirven como dispositivos críticos de control de la contaminación del aire, capturando y eliminando el polvo y otras partículas de las corrientes de aire o gas.

En el corazón de cualquier sistema efectivo de recolección de polvo se encuentra sus medios de filtro. Estos filtros están diseñados para capturar incluso las mejores partículas, pero su eficiencia está directamente ligada a su limpieza. Con el tiempo, a medida que el polvo se acumula en las superficies del filtro, se obstruyen, lo que lleva a una disminución en el rendimiento del coleccionista. Esto requiere un mecanismo de limpieza robusto y confiable. Entre los diversos métodos empleados, el sistema de limpieza de pulsos de aire se destaca como una solución altamente efectiva y ampliamente adoptada para mantener un rendimiento óptimo en los coleccionistas de polvo industrial, ofreciendo ventajas significativas en eficiencia, longevidad y operación continua.

II. Comprensión Coleccionistas de polvo industrial

Un colector de polvo industrial es esencialmente un sistema diseñado para mejorar la calidad del aire mediante la recolección de polvo y otras impurezas de los procesos industriales. Su objetivo principal es proteger a los trabajadores de los contaminantes en el aire dañino, salvaguardar la maquinaria de los daños inducidos por el polvo y garantizar el cumplimiento de las regulaciones ambientales.

Un colector de polvo industrial típico comprende varios componentes clave que funcionan en concierto:

- Alojamiento: La estructura principal que encierra los componentes de filtración.

- Medios de filtro: El elemento central, a menudo hecho de tela, cartuchos o bolsas, responsable de atrapar partículas de polvo.

- Admirador: Crea el flujo de aire que atrae el aire cargado de polvo en el colector.

- Tolva: Una sección inferior cónica o piramidal donde se acumula el polvo recolectado antes de la descarga.

- Sistema de limpieza: El mecanismo que elimina periódicamente el polvo acumulado del medio filtrante.

El papel de los medios de filtro es primordial; Actúa como una barrera, permitiendo que pase el aire limpio mientras retiene el polvo. La efectividad del colector de polvo depende de la capacidad del filtro para mantener su permeabilidad. Sin embargo, a medida que las partículas de polvo se acumulan en la superficie del filtro, forman un "pastel de polvo", lo que, al ayudar inicialmente en la filtración, eventualmente conduce a la cegación o obstrucción del filtro, lo que obstaculiza la eficiencia general del colector.

Iii. La necesidad de limpieza de filtros

Los filtros inevitablemente se ensucian debido a la deposición continua de partículas de polvo, lo que lleva a la formación de un pastel de polvo. Mientras que un pastel de polvo delgado y estable puede mejorar la eficiencia de la filtración al actuar como una capa de filtro adicional, la acumulación excesiva produce una cascada de consecuencias negativas:

- Flujo de aire reducido y succión: El efecto más inmediato de los filtros obstruidos es una caída significativa en el volumen de aire que puede pasar a través del colector, lo que lleva a una succión disminuida en la fuente de polvo.

- Disminución de la eficiencia de la recolección: A medida que disminuye el flujo de aire, la capacidad del coleccionista para capturar el polvo de manera efectiva se ve comprometida, lo que permite que más partículas escapen al medio ambiente.

- Mayor consumo de energía: El motor del ventilador debe trabajar más duro para sacar el aire a través de los filtros restringidos, lo que lleva a un mayor consumo de energía y costos operativos.

- Vida útil del filtro más corta: La obstrucción persistente y el estrés del aumento de la caída de presión pueden desgaste prematuramente los medios de filtro, lo que requiere reemplazos más frecuentes y costosos.

- Daño potencial al equipo aguas abajo: El polvo no capturado puede viajar aguas abajo, causando abrasión, corrosión o bloqueos en otra maquinaria.

- Incumplimiento de las regulaciones ambientales: La recolección de polvo ineficiente puede dar como resultado que las emisiones excedan los límites permitidos, lo que lleva a multas y sanciones regulatorias.

Por lo tanto, la limpieza de filtros regular y efectiva no es solo una tarea de mantenimiento, sino un requisito operativo crítico para mantener el rendimiento, la seguridad y la viabilidad económica de los sistemas de recolección de polvo industrial.

IV. Introducción a los sistemas de limpieza de pulsos de aire

Un sistema de limpieza de pulsos de aire, a menudo denominado sistema de limpieza de "chorro de pulso", es un método altamente eficiente diseñado para desalojar automáticamente el polvo acumulado de la superficie de las bolsas o cartuchos de filtro dentro de un colector de polvo industrial. A diferencia de los métodos de limpieza más antiguos y más disruptivos, la tecnología de chorro de pulso permite el funcionamiento continuo del colector de polvo sin la necesidad de apagado durante el ciclo de limpieza.

Históricamente, los métodos de limpieza de filtros incluían agitadores mecánicos, que agitaron físicamente los filtros y los sistemas de aire inverso, que utilizaron flujo de aire inverso de baja presión para expandir y limpiar los filtros. Si bien es efectivo hasta cierto punto, estos métodos a menudo requerían que el colector de polvo fuera desconectado o dio como resultado una limpieza menos completa. El advenimiento de la tecnología Pulse Jet revolucionó la limpieza del filtro al introducir una ráfaga de aire comprimido de alta energía rápida y de alta energía, que proporciona una limpieza superior al tiempo que permite la operación en línea. El principio básico implica enviar un pulso corto y potente de aire comprimido al lado limpio del filtro, causando una onda de choque que flexiona los medios de filtro y desaloja el pastel de polvo.

V. Componentees y mecanismo de un sistema de limpieza de pulsos de aire

A. Componentes clave:

| Component | Descripción |

|---|---|

| Fuente de aire comprimido | Por lo general, un compresor de aire industrial junto con un tanque receptor (depósito de aire) para garantizar un suministro constante de aire de alta presión. |

| Válvulas de diafragma (válvulas de pulso) | Válvulas de flujo de acción rápida que se abren rápidamente y cerca de liberar los pulsos de aire comprimidos. |

| Sopletes/colectores | Las tuberías colocadas sobre las filas de filtro, con boquillas alineadas con el centro de cada filtro, para dirigir el pulso de aire. |

| Temporizador/controlador (PLC o controlador dedicado) | El "cerebro" del sistema, que controla electrónicamente la secuencia y el momento de las válvulas de pulso, asegurando la limpieza sistemática de las filas de filas. Los sistemas modernos a menudo utilizan controladores lógicos programables (PLC) para una mayor flexibilidad e integración. |

| Boquillas Venturi (opcionales, pero comunes para la limpieza mejorada) | Los dispositivos en forma de cono a menudo integrados en las soplaciones o jaulas de filtro, diseñados para amplificar el pulso de aire dibujando en el aire ambiente, aumentando la energía de limpieza. |

B. Proceso de limpieza paso a paso:

El proceso de limpieza es una secuencia rápida y automatizada:

- Acumulación de pastel de polvo: A medida que funciona el colector de polvo, las partículas de polvo se acumulan en la superficie externa del medio filtrante, formando un pastel de polvo permeable.

- El controlador inicia pulso: El temporizador o controlador, basado en un horario preestablecido (basado en el tiempo) o lecturas de presión diferencial (bajo demanda), envía una señal eléctrica a una válvula de diafragma específica correspondiente a una fila o sección de filtros.

- Se abre la válvula de diafragma: La válvula de diafragma energizada se abre rápidamente, liberando una ráfaga corta y de alta presión de aire comprimido del tanque receptor en la soplete.

- El aire entra en el lado limpio: El aire comprimido viaja por la soplete y a través del venturi (si está presente) hacia el interior (lado limpio) de las bolsas o cartuchos de filtro objetivo.

- Expansión/flexión rápida: La afluencia repentina de aire de alta presión crea una onda de choque que se expande y flexiona rápidamente los medios de filtro. Esta acción mecánica rompe el enlace entre la torta de polvo y la superficie del filtro.

- Dust Cake Disponga: El pastel de polvo desalojado cae por gravedad en la tolva debajo, donde se puede recoger y quitar.

- La válvula cierra: Después de una duración muy breve (típicamente milisegundos), la válvula de diafragma se cierra rápidamente, deteniendo el pulso de aire.

- Se reanuda la filtración normal: La sección del filtro limpio regresa inmediatamente a su deber de filtración normal, lo que permite el funcionamiento continuo del colector de polvo.

- Repite la secuencia: Luego, el controlador se mueve a la siguiente fila o sección de filtros, repitiendo la secuencia hasta que todos los filtros se hayan limpiado, asegurando la eliminación sistemática y eficiente del polvo.

VI. Ventajas de los sistemas de limpieza de pulsos de aire

Los sistemas de limpieza de pulsos de aire se han convertido en el estándar de la industria debido a sus numerosos beneficios operativos:

- Alta eficiencia de limpieza: La poderosa y corta explosión de aire comprimido desalojada efectivamente incluso pasteles de polvo tercos, manteniendo una permeabilidad óptima del filtro.

- Capacidad de limpieza en línea: A diferencia de los métodos más antiguos, los sistemas de chorro de pulso limpian los filtros, mientras que el colector de polvo permanece operativo, eliminando la necesidad de apagados costosos y garantizando la producción continua.

- Vida de filtro extendida: Al prevenir la acumulación excesiva del pastel de polvo y mantener una caída de presión más baja a través de los filtros, la limpieza del pulso de aire extiende significativamente la vida útil de los medios de filtro, reduciendo los costos de reemplazo.

- Eficiencia energética: Los controladores modernos pueden optimizar los ciclos de limpieza en función de la presión diferencial, asegurando que los filtros solo se limpien cuando sea necesario. Esta limpieza "bajo demanda" reduce el consumo de aire comprimido en comparación con el pulsado continuo.

- Versatilidad: La limpieza de pulsos de aire es adecuada para una amplia gama de tipos de polvo (de fino a grueso) y es compatible con varios medios de filtro, incluidas bolsas, cartuchos y elementos plisados.

- Diseño compacto: La naturaleza eficiente de la limpieza de pulsos a menudo permite un diseño de colector de polvo más compacto en comparación con los sistemas que dependen de otros métodos de limpieza, ahorrando un valioso espacio en el piso.

- Mantenimiento reducido: La naturaleza automatizada del proceso de limpieza minimiza la necesidad de una intervención manual, reduce los costos de mano de obra y mejoró la seguridad.

Vii. Consideraciones para un rendimiento óptimo

Si bien es altamente efectivo, el rendimiento óptimo de un sistema de limpieza de pulsos de aire depende de varios factores críticos:

- Calidad del aire comprimido: El aire comprimido utilizado para pulsar debe estar seco y libre de aceite y partículas. La humedad puede conducir a la confusión del pastel de polvo, lo que hace que sea más difícil desalojar, y el aceite puede cegar permanentemente los medios filtrantes. Los secadores de aire y los filtros son esenciales.

- Presión y duración del pulso: La presión y la duración del pulso ideales son específicos del tipo de polvo, medios de filtro y diseño del sistema. Una presión demasiado baja dará como resultado una limpieza ineficaz, mientras que una presión demasiado alta puede dañar los medios de filtro. La calibración adecuada es crucial.

- Frecuencia del ciclo de limpieza: Esto puede estar basado en el tiempo (pulsos a intervalos regulares) o bajo demanda (desencadenado por una presión diferencial preestablecida en los filtros). La limpieza a pedido es generalmente más eficiente en la energía, ya que solo limpia cuando sea necesario.

- Selección de medios de filtro: La elección de los medios de filtro debe ser compatible con la limpieza de pulsos. Algunos medios son más resistentes a la flexión mecánica que otros. Factores como el material, el tejido y el recubrimiento juegan un papel.

- Dimensionamiento y diseño del sistema: El sistema de limpieza de pulso de aire debe ser de tamaño adecuado y diseñado para que coincida con la capacidad del colector de polvo, el flujo de aire y la carga de polvo. La capacidad de limpieza insuficiente conducirá a la obstrucción prematura del filtro.

- Mantenimiento y solución de problemas: Los controles regulares de la funcionalidad de la válvula de diafragma, la alineación de soplete, las fugas de aire y la configuración del controlador son vitales. Problemas como las válvulas atascadas o la presión de aire insuficiente pueden afectar severamente la eficiencia de la limpieza.

Viii. Aplicaciones de los sistemas de limpieza de pulsos de aire

La versatilidad y eficiencia de los sistemas de limpieza de pulsos de aire los hace indispensables en un amplio espectro de aplicaciones industriales:

- Industrias de cemento y minería: Manejo de grandes volúmenes de polvo abrasivo desde operaciones de trituración, molienda y transmisión.

- Carpintería y fabricación de muebles: Recolectando aserrín, astillas de madera y lijar polvo.

- Producción farmacéutica: Asegurar entornos de sala limpia y capturar polvos finos de la mezcla, la granulación y la presión de las tabletas.

- Procesamiento de alimentos: Manejar el polvo de la harina, el azúcar, las especias y otros ingredientes alimentarios, que a menudo requieren diseños sanitarios.

- Fabricación y soldadura de metal: Capturar humos, moler polvo y soldar humo.

- Generación de energía: Control de cenizas volantes y otros subproductos de combustión de plantas de carbón.

- Procesamiento químico: Recolectando varios polvos y partículas químicas, a menudo requieren medios de filtro especializados para polvo corrosivo o explosivo.

Ix. Tendencias e innovaciones futuras

El campo de la recolección de polvo y la limpieza de pulsos de aire continúan evolucionando, impulsado por demandas de mayor eficiencia, sostenibilidad y automatización:

- Sistemas de limpieza inteligentes (IoT, mantenimiento predictivo): La integración de los sensores y el análisis de datos de Internet de las cosas (IoT) permite el monitoreo en tiempo real del rendimiento del filtro, la presión diferencial y el consumo de aire comprimido. Esto permite el mantenimiento predictivo, donde los ciclos de limpieza se optimizan dinámicamente, y los posibles problemas se identifican antes de conducir al tiempo de inactividad.

- Tecnologías de optimización de energía: Otros avances en el diseño de la válvula, los algoritmos del controlador y la gestión del aire comprimido apuntan a minimizar el consumo de energía, reduciendo la huella operativa.

- Medios de filtro avanzados: El desarrollo de nuevos materiales de filtro con propiedades de liberación de polvo mejoradas, mayor eficiencia de filtración y una mayor durabilidad continuará mejorando el rendimiento del sistema y la longevidad del filtro.

- Integración con automatización industrial más amplia: Los sistemas de recolección de polvo se integran cada vez más en sistemas de automatización de plantas más grandes, lo que permite el control centralizado, el intercambio de datos y la operación perfecta dentro de procesos industriales complejos.

X. Conclusión

Los coleccionistas de polvo industrial equipados con sistemas de limpieza de pulsos de aire son fundamentales para mantener entornos industriales saludables, seguros y eficientes. Al desalojarse de manera efectiva y automática, el polvo acumulado de los medios de filtro, estos sistemas aseguran una operación continua, extienden la vida útil del filtro, reducen el consumo de energía y, en última instancia, contribuyen a un entorno más limpio y operaciones más compatibles. A medida que las industrias continúan buscando una mayor eficiencia y sostenibilidad, las innovaciones continuas en la tecnología de limpieza de pulsos de aire sin duda jugarán un papel crucial en la configuración del futuro del control de calidad del aire industrial.

English

English Español

Español عربى

عربى